成功案例

机器人辅助等离子切割系统,灵活高效,精准可靠

在钢管与型材的等离子切割领域,尤其是以单件为单位的小批量加工,自动化面临极高挑战。史陶比尔机器人凭借卓越的精度、强大的连接能力以及全封闭设计,在这一复杂工艺中展现出非凡实力。

客户收益

- 单件加工也能实现高效经济性

- 极致灵活,快速响应多样化需求

- 系统稳定可靠,运行持久

- 切割精度出众,确保质量一致性

任务

单件钢管与型材的自动化加工

将“单件生产”与“机器人自动化”结合,是钢材加工领域的一大技术难题。尤其在等离子切割过程中,每一批次都需精准定位切割工具,工艺要求极高。

随着钢结构制造日益复杂,行业规范不断提升,传统人工操作已难以满足精度与效率要求。为此,荷兰设备制造商 HGG Profiling Equipment BV 致力于打造高精度、高灵活性、高生产力的智能加工设备,助力全球钢结构行业迈向自动化升级。

解决方案

高精度六轴机器人,多轴同步控制

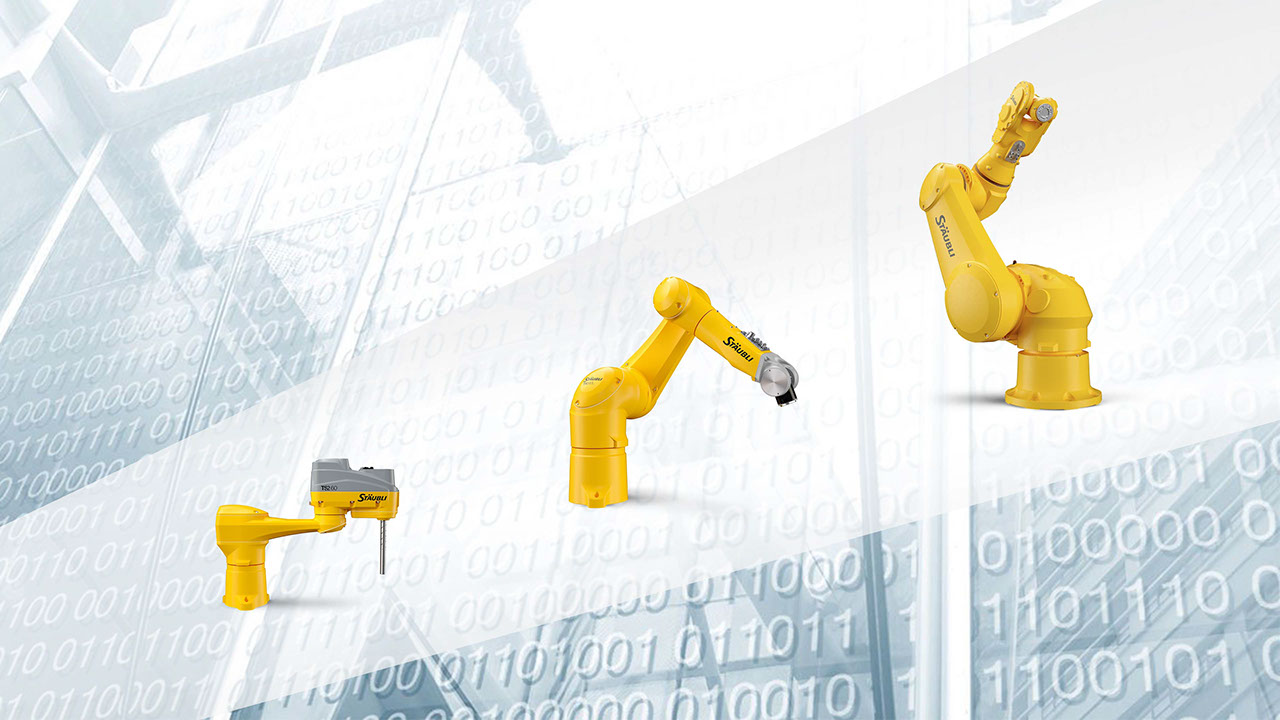

HGG 的设备可实现高速、高精度的单件钢材加工。产品线涵盖紧凑型 RoboRail 和高端型号 RPC 1200,均可加工壁厚达 120 毫米的三维构件,如梁、管材和型材,核心均搭载 Stäubli TX2 系列六轴机器人。

机器人需在每个轴向及每次切割动作中保持高精度,尤其在单件加工场景下,多轴同步控制至关重要。为实现这一目标,HGG 采用 Stäubli 的 uniVAL drive 接口——一款即插即用的通信解决方案,实现机器人与标准运动控制器之间的高效协同。

其中,RoboRail 主要用于切割管材和小型型材,配备 TX2-60L 机器人与等离子切割头;而 RPC 1200 则配备更大规格的 TX2-90,专用于大型梁和方管的结构钢切割。

- 传情

- 传情

- 传情

- 传情

- 传情

客户使用

严苛环境下依然稳定可靠

除了精度与同步性,HGG 对机器人还有一项关键要求:所有运动轴与关节必须具备出色密封性能,以抵御切割过程中产生的磨蚀性粉尘。Stäubli 机器人凭借其独特的全封闭设计,完美满足这一需求。

此外,Stäubli 机器人与外部轴的组合也为 HGG 带来显著优势。机器人极高的定位精度与外部轴提供的额外工作范围,共同构建出一个精准且高度灵活的自动化系统。